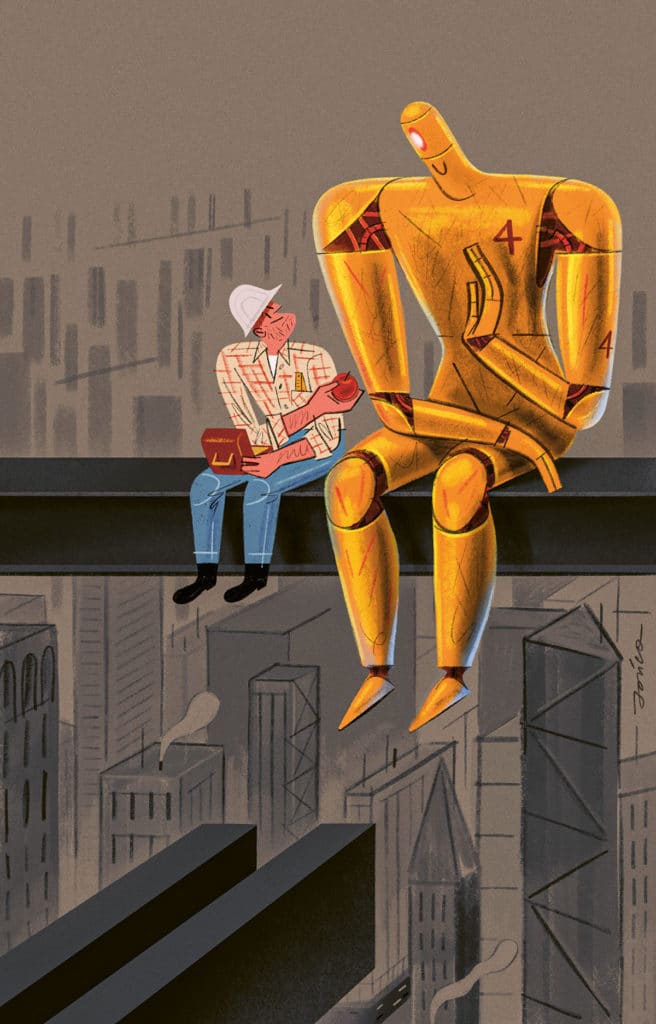

L’intelligence artificielle s’invite sur les chaînes de production industrielle. Deux experts imaginent les tâches qu’elle pourrait accomplir à l’usine. Humains ou machines, qui seront les travailleur·euses du futur ?

TEXTE | Lionel Pousaz

ILLUSTRATION | Pawel Jonca

Depuis les années 1980, l’autonomisation des lignes de production aurait remplacé entre 6 et 9 millions d’emplois dans le monde, selon une estimation de l’Université de Boston. Un mouvement qui devrait se poursuivre avec le déploiement de l’IA. Parmi les pionniers connus du public figure BMW. Le constructeur automobile a notamment communiqué sur sa collaboration avec NVidia, entreprise spécialisée dans la conception de processeurs et de cartes graphiques, pour implémenter de l’IA dans les robots de ses chaînes d’assemblage. Dans son usine américaine de Spartanburg, l’entreprise allemande a d’ores et déjà installé un laser guidé par l’IA, qui corrige automatiquement certains défauts de rivetage. Un premier pas aux conséquences encore anecdotiques – seuls six emplois, tous réaffectés, étaient concernés – qui préfigure des changements plus importants.

Mais pour l’heure, la révolution de l’IA n’a pas encore bouleversé les chaînes de production. « Malgré l’emballement médiatique, les industriel·les ne semblent pas pressés de l’adopter dans leurs lignes d’assemblage, explique François Birling, professeur à l’Institut d’automatisation industrielle de la Haute École d’Ingénierie et de Gestion du Canton de Vaud – HEIG-VD – HES-SO. En septembre dernier, je participais à la foire de la machine-outil à Hanovre, et j’ai été frappé par le fait que pratiquement personne n’en parlait. » La situation n’est guère différente en Suisse, constate de son côté Patrick Neuenschwander, professeur et responsable du Groupe d’autonomisation industrielle à la HE-Arc Ingénierie – HES-SO à Neuchâtel. « Je n’ai pas l’impression que la question soulève un enthousiasme notable chez nos partenaires industriels », explique-t-il. Le chercheur souligne l’attitude conservatrice d’une grande partie de l’industrie helvétique : « L’horlogerie, ça reste très traditionnel, même si certaines entreprises discutent en ce moment de l’opportunité d’autonomiser des processus de production. »

L’IA pour remplacer le jugement humain

La Suisse compte tout de même quelques précurseurs en matière d’IA, dont ViDi. Dès 2012, cette entreprise de Villaz-Saint-Pierre (FR) développait des logiciels de deep learning pour automatiser des contrôles visuels de qualité sur les chaînes de production. L’américain Cognex ne s’est sans doute pas fourvoyé en reprenant cette société en 2017. À moyen terme, le contrôle qualité représenterait l’une des applications de l’IA les plus susceptibles d’être déployées à grande échelle sur les chaînes. C’est que, contrairement aux logiciels traditionnels, qui ne font qu’exécuter des scripts, l’IA peut se substituer en partie à une faculté jusqu’ici réservée à l’humain : le jugement.

« La programmation traditionnelle, cela fonctionne bien pour jauger la longueur d’une pièce. Mais pour formuler un jugement sur la qualité d’un cordon de soudure ou d’un verre de montre, il faut entraîner une IA », considère François Birling. À terme, elle devrait ainsi permettre d’introduire des contrôles qualité tout le long de la chaîne de production. « Cela peut notamment aider à réduire le gaspillage », estime le chercheur. Voilà ce que nous réserverait l’avenir : une IA qui analyse les données issues de caméras et autres capteurs plutôt que des opérateur·trices humains qui évaluent la qualité des pièces produites sur une chaîne une par une.

Pour autant, l’humain reste un élément essentiel de l’équation. « Ne serait-ce que parce qu’il faut un opérateur·trice en chair et en os pour entraîner l’IA », fait valoir François Birling. Pour juger de la qualité d’une pièce, l’IA doit apprendre à imiter des milliers d’évaluations humaines préalables. Une contrainte qui limite son champ d’application, par exemple dans la production de petites séries – comme souvent dans les domaines typiquement helvétiques de la mécanique de précision ou de l’horlogerie. De même, il faut un savoir-faire – humain, donc – pour entraîner l’IA. « Les pièges sont nombreux, avertit François Birling : si je soumets à l’IA une série de bonnes pièces sur fond bleu et de mauvaises sur fond rouge, l’algorithme risque de baser son jugement sur la couleur du fond. » En pratique, il reste difficile de prévenir l’usage de critères non pertinents par l’IA – les pièges s’avèrent souvent plus complexes qu’une simple couleur de fond. Enfin, la moindre variation de production est susceptible de compromettre le contrôle qualité de l’IA, là où l’intelligence humaine n’aurait pas eu de problème. « La modification d’une pièce, même mineure, peut faire chuter la fiabilité du contrôle qualité de 95% à 60% », précise François Birling. Dans ce cas, il faudra alors réentraîner l’IA.

Des machines qui se règlent toutes seules

L’IA pourrait aussi optimiser les compromis de réglage des machines de production. Par exemple, tel programme d’usinage ménage les outils mais produit plus de déchets, tandis qu’un autre optimise la qualité ou la productivité aux dépens de la durabilité de la machine. « L’usinage de pièces implique toujours des compromis, note Patrick Neuenschwander. L’IA pourrait déterminer la formule idéale en jonglant avec divers paramètres comme le temps ou la quantité de matière enlevée. Pour ce faire, il faut toutefois que les machines soient équipées de capteurs à même de faire remonter des données vers l’IA – ce qui est encore loin d’être le cas partout. »

À plus long terme, l’IA pourrait encore optimiser les paramétrages des machines d’usinage dites « multipostes », qui comprennent de nombreux processus simultanés. Que l’un d’entre eux induise des vibrations quand un autre se charge du polissage, et la surface des pièces risque de présenter des irrégularités. Il faut parfois des années d’expérience aux technicien·nes pour prendre en compte tous ces paramètres. L’IA pourrait simplifier ce travail. François Birling reste toutefois prudent : « Souvent, un problème sur une chaîne de production ne représente pas simplement un bouton à tourner. Il peut dépendre de variations de matériaux ou d’usinage, de détails insoupçonnables qui échappent à l’IA. Pour trouver une solution, l’humain est capable de développer des savoir-faire pointus encore largement hors de portée de l’IA. »

Enfin, l’IA permet, dans une certaine mesure, de parer aux imprévus. Par exemple, que faire en cas de panne d’un élément de la chaîne ou de pièces défectueuses ? Par nature, les imprévus ne figurent pas dans les scripts des programmes traditionnels, qui se contentent de lancer des tâches planifiées. Et si on tente de les inclure, le programme prend rapidement de l’embonpoint. « Dans ce cadre, l’IA permet une plus grande flexibilité, avance Patrick Neuenschwander. En programmation traditionnelle, anticiper les imprévus, c’est nécessairement fabriquer une usine à gaz. L’IA peut aider à résoudre ce problème. » Quoi qu’il advienne, les deux experts s’accordent pour affirmer que l’humain risque de rester encore longtemps incontournable aux commandes des chaînes de production. Ce qui ne les empêche pas de prévoir aussi des pertes d’emplois. À court terme, les postes les plus menacés seraient les fonctions de contrôleur·euses qualité qui effectuent des évaluations répétitives sur des pièces produites en masse. « Bien sûr, des emplois vont se perdre, mais est-ce un mal que la technologie nous épargne les tâches les plus répétitives et les plus aliénantes ? s’interroge François Birling. De nombreux employé·es vont évoluer dans leurs affectations pour mobiliser un savoir-faire à haute valeur ajoutée. En termes de capacités de conceptualisation et de généralisation, l’humain possède encore des années-lumière d’avance sur l’IA. »

L’IA fait décoller les nanodrones

Dans le domaine des drones, l’IA permet déjà de belles prouesses : grâce à elle, ils peuvent par exemple décider seuls comment se mouvoir dans l’espace et éviter les collisions. Pour relever ce défi, les nanodrones de Marina Zapater Sancho, professeure à la HEIG-VD, peuvent compter sur deux cerveaux. Le premier est embarqué sur le drone : une IA rudimentaire, intégrée dans une puce ultralégère et de faible consommation. Le second est installé sur un ordinateur portable ou sur le cloud : plus puissant, mais bien trop massif pour être déployé physiquement sur un si petit drone (qui pèse 27 grammes en tout et pour tout), il gère les opérations courantes à distance, via une connexion wifi.

Pour voler en évitant les obstacles, le système doit distribuer les tâches entre ses deux cerveaux, explique Marina Zapater Sancho :« Le principal défi, c’est le temps : il faut assurer une vitesse suffisante de la communication et des prises de décision pour réagir en direct sans finir par percuter un mur. Il faut évaluer en direct l’état du système, la qualité du réseau wifi, les délais d’exécution, réduire les latences (délai dans la transmission de données, ndlr) et les gérer quand elles posent problème. » Par exemple, si les instructions de l’IA distante prennent trop de temps à parvenir au drone, ce dernier mobilise sa petite IA embarquée pour adapter sa vitesse, voire s’immobiliser en vol.

« Avec les nanodrones, les contraintes sont extrêmes, explique Marina Zapater Sancho.Si vous pouvez gérer un nanodrone, vous pouvez gérer n’importe quoi. » C’est pourquoila chercheuse soumet ses étudiant·es à cet exercice. Cette année, ils seront une trentaineà apprendre comment mettre en placeun système complet. Ils optimiseront les algorithmes à faire tourner sur le drone, et assureront la distribution des tâches entre les deux cerveaux de l’appareil. Si les nanodrones autonomes ne sont pas dénués d’applications concrètes, notamment dans le domaine de la surveillance, ils représentent surtout, aux yeux de la professeure, un outil d’enseignement et de recherche. « Il s’agit avant tout d’un défi d’optimisation technique. »