Souvent considéré comme une simple nuisance, le bruit des machines industrielles constitue une mine d’informations. Avec l’aide de l’IA, une équipe de recherche souhaite les valoriser.

TEXTE | Lionel Pousaz

Dans les usines, les machines grincent, craquent, pétaradent et geignent quand elles prennent de l’âge… Pour qui sait les écouter, elles parlent. Dès les débuts de l’ère industrielle, ouvrier·ères et ingénieur·es ont appris sur le tas à décoder ces idiomes uniques à chaque machine. Ils savaient reconnaître aux sons produits l’usure, l’enrayage, l’essieu cassé ou le disque fissuré. Sur les lignes d’assemblage ou au cœur des centrales électriques, c’est, dit-on, souvent à l’oreille que l’on prévenait ou diagnostiquait les pannes.

Aujourd’hui, ce savoir se perd. Bardées de capteurs, connectées aux réseaux, les machines ne requièrent plus la présence constante des ingénieur·es. Souvent retranchés derrière leur écran, les technicien·nes usent de leurs yeux, mais rarement de leurs oreilles. Pourtant, le son représente plus que jamais un atout de taille pour gérer et entretenir les parcs de machines industrielles. « Le secteur de l’hydroélectricité a de plus en plus de mal à attirer des professionnel·les pour la maintenance des centrales, raconte Cécile Münch-Alligné, professeure et responsable du groupe de recherche Hydroélectricité à la HES-SO Valais-Wallis – Haute Ecole d’Ingénierie – HEI. Les jeunes ingénieur·es en mécanique ne se disent pas “chouette, je vais passer toute ma vie dans la centrale d’Arolla”. » Face à l’évolution des métiers et des aspirations, et pour maintenir un savoir-faire – ou plutôt un savoir-ouïr – en perdition, l’IA pourrait prendre le relais. Pour que l’on continue de prêter l’oreille aux machines, mais cette fois-ci avec l’aide des algorithmes.

Préserver un savoir-faire en perdition

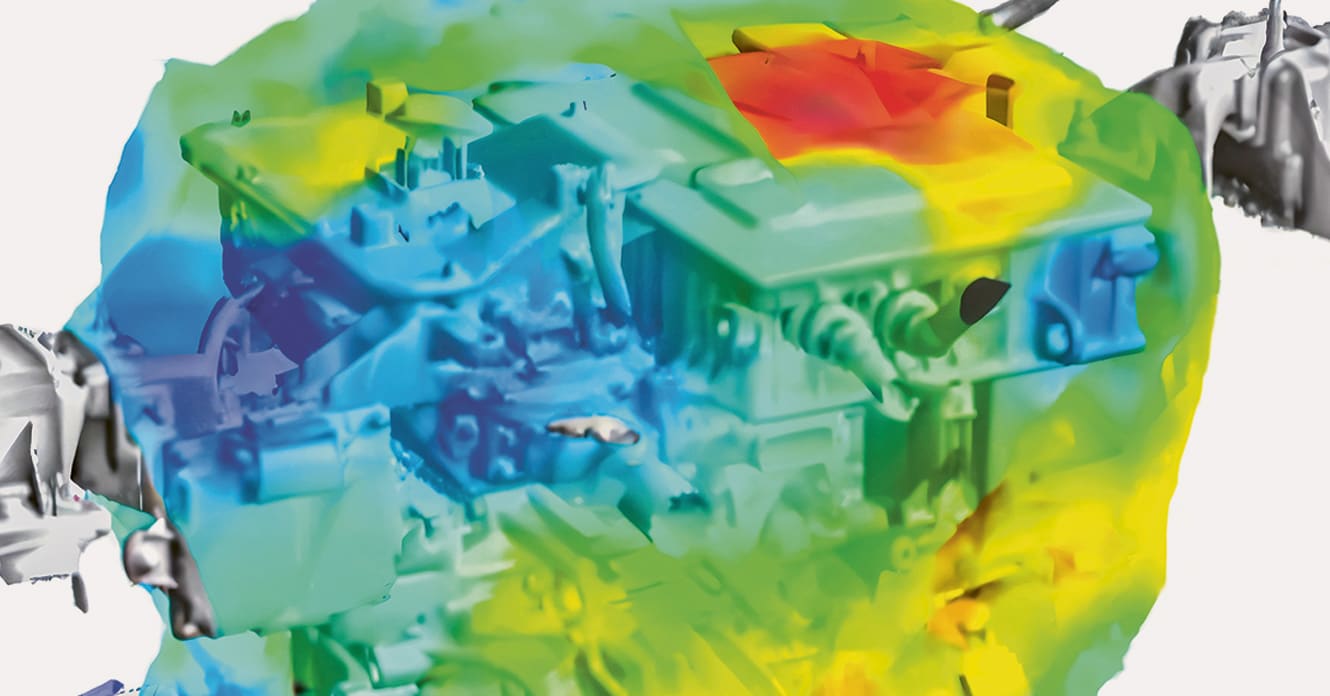

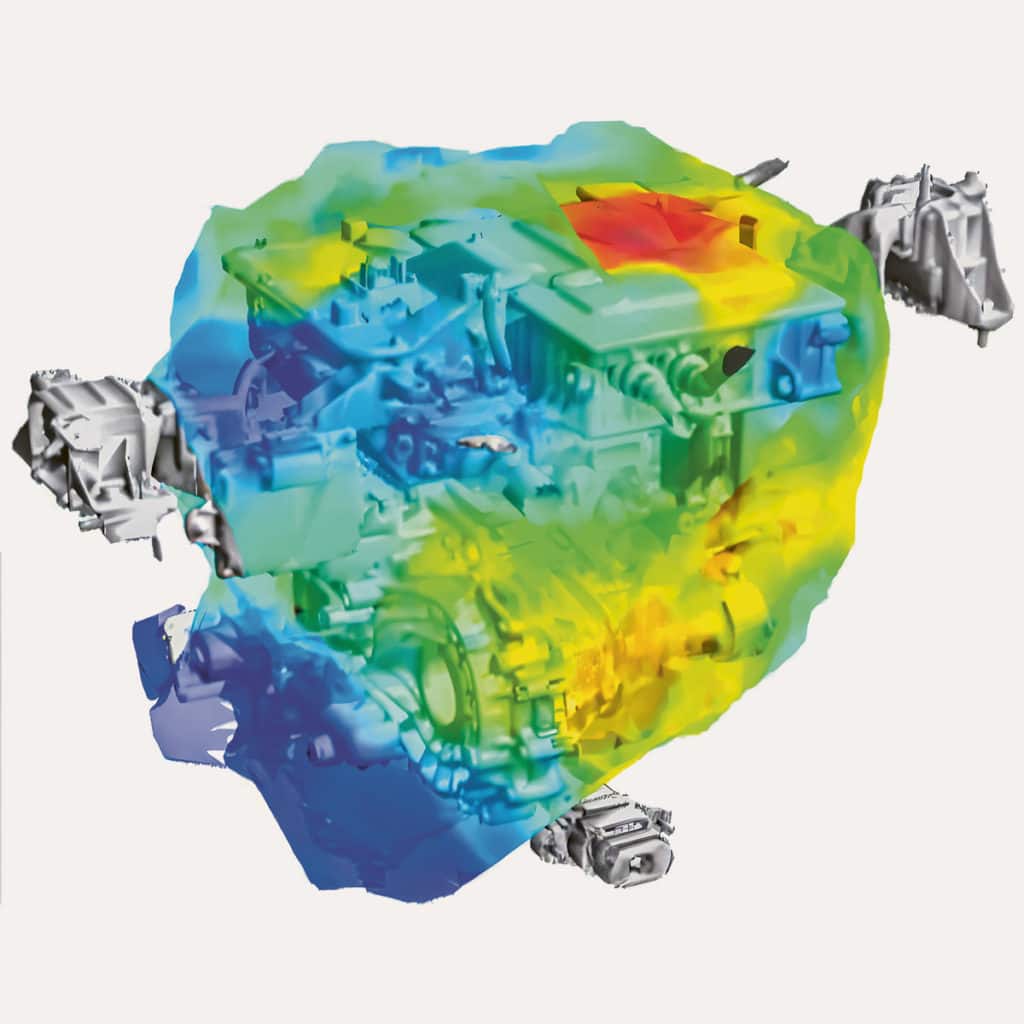

Dans ce contexte, Cécile Münch-Alligné a lancé le programme À l’écoute des machines avec ses confrères Francesco Carrino, professeur et expert en machine learning à la HEI, et Alain Renaud, chargé de cours à la HES-SO Valais-Wallis – Ecole de design et haute école d’art – EDHEA. L’équipe a posé ses micros dans des centrales hydroélectriques valaisannes ou dans les locaux d’usinage de l’aluminium de l’entreprise Constellium à Sierre. Les sons, associés à différents états de fonctionnement des machines, sont analysés par IA. Celle-ci apprend à identifier lesquels indiquent un problème spécifique ou un type d’activité particulier. Dans les centres d’usinage, l’IA pourrait ainsi aider à déterminer le meilleur moment pour remplacer certaines pièces – ni trop tôt, pour économiser sur les pièces de rechange, ni trop tard, pour maintenir la qualité de la production. Francesco Carrino a ainsi pu montrer que l’IA peut informer sur l’état des fraiseuses, des machines soumises à de fortes contraintes.

Le problème est à peu près le même dans les centrales hydroélectriques. Cécile Münch-Alligné s’est penchée sur la question de la cavitation. Un phénomène de dépression de l’eau qui, lorsqu’elle se transforme en vapeur dans les turbines, produit des bulles qui implosent et abîment les pales. « Dans certains cas, il faut arrêter la machine pour remplacer les pièces, ce qui peut coûter cher à l’exploitant », explique-t-elle. En analysant les sons, on peut savoir ce qui se passe dans la machine sans en ouvrir les entrailles. C’est d’autant plus important qu’il n’y a pas d’accès visuel à l’intérieur des machines.

Si l’étude était avant tout exploratoire, elle démontre la faisabilité de l’approche, estime Francesco Carrino. Non invasive, bon marché, à même d’écouter les machines à toute heure du jour et de la nuit, elle a tout pour séduire les industriels. De plus, l’IA peut capter des fréquences sonores inaccessibles à l’humain, mais riches en informations supplémentaires. « La prochaine étape, c’est la maintenance prédictive, poursuit le chercheur. On aimerait lier les sons aux données de production, à la dureté des alliages et à d’autres propriétés, pour déterminer combien de pièces on peut usiner avant de devoir changer tel ou tel composant dans la machine. » L’équipe a également travaillé sur une bibliothèque de sons, notamment dans le but d’entraîner les opérateur·trices humains, qui n’ont pas totalement déserté la scène. « Aujourd’hui encore, les ingénieur·es en maintenance doivent se faire l’oreille avec chaque centrale, et même chaque machine, parce qu’elles sont uniques », précise Cécile Münch-Alligné. C’est notamment sur ce point qu’a œuvré Alain Renaud. Ce spécialiste en design sonore interactif a conçu des habillages sonores à même de transformer le bruit des machines pour les rendre émotionnellement plus accessibles : « On travaille les sons pour qu’ils soient plaisants quand tout va bien ou, au contraire, désagréables quand la machine tourne mal ».

L’importance d’un patrimoine industriel

Comment rendre agréable le son plutôt fruste des machines ? Alain Renaud s’est appuyé sur du matériel d’enregistrement habituellement employé par l’industrie musicale. En d’autres termes, il a enregistré le son des machines comme s’il s’agissait d’un instrument de musique ou d’une voix humaine. « Le résultat est surprenant. Par exemple, je m’attendais à ce que les cavitations rendent un son distordu, alors qu’elles évoquent plutôt le bruit d’une rivière qui se transforme en torrent. » Selon le designer, la démarche ne sert pas seulement à entraîner les ingénieur·es ou à assister les opérations de maintenance. Le son des machines serait une sorte de patrimoine. « J’aimerais rendre ces sons accessibles au public, pour que les gens prennent conscience de toutes ces machines qui tournent, fournissent de l’électricité et contribuent à la qualité de vie. À travers ce matériel, on peut réaliser l’importance du patrimoine industriel valaisan. » Les chercheur·euses ont ainsi organisé un événement en présence de professionnel·les de l’hydroélectricité. Face à l’assistance, ils ont passé de petits extraits sonores illustrant l’arrêt et le démarrage d’une pompe ou d’une turbine, l’ouverture et la fermeture d’une vanne… « Cela donnait l’impression de se trouver en immersion complète dans une centrale, confie Cécile Münch-Alligné. Certaines personnes avaient l’oreille et savaient tout de suite à quoi correspondaient les sons. »

L’acoustique pour gérer les bâtiments

Température, présence humaine, ouverture ou fermeture des portes et fenêtres… Tous ces paramètres ont un impact sur la diffusion du son dans une pièce. Partant de ce constat, Romain Boulandet, professeur à la Haute école du paysage, d’ingénierie et d’architecture de Genève (HEPIA) – HES-SO et responsable de son laboratoire d’acoustique appliquée, en a conclu que l’acoustique pouvait servir à ajuster automatiquement le chauffage, la climatisation ou l’aération. Les locaux du bâtiment de son école sont presque tous pourvus de haut-parleurs. Le chercheur les a dotés d’une petite carte électronique pour les convertir en un micro rudimentaire et recueillir les sons environnants. En se servant de l’infrastructure existante, Romain Boulandet a voulu montrer que l’on pouvait remplacer à moindres frais les nombreux capteurs qui équipent parfois les pièces – CO2 pour mesurer la qualité de l’air, infrarouges pour reconnaître la présence de personnes, alarmes aux fenêtres pour avertir des intrusions ou prévenir les ponts de froid. En suivant le même principe, le chercheur a également entraîné une IA pour qu’elle détecte des malaises. À partir de l’acoustique, elle est en mesure de savoir si une personne dans un ascenseur est debout ou couchée sur le sol. Basé sur une analyse du courant et de la tension dans le haut-parleur, le système génère une image de la réponse acoustique. C’est cette dernière – et non le son lui-même – qui est traitée par l’IA. Aucun son ou image identifiable n’est exploité, assure Romain Boulandet : « Ce principe, contrairement aux caméras ou au monitoring audio classique, assure un respect total de la vie privée. »

Explorez nos contenus sonores

1. Phénomène de cavitation, mix entre enregistrement brut et son interprétation réalisé par Alain Renaud dans le cadre du projet À l’écoute des machines.

2. Ouverture et fermeture d’une vanne hydraulique, mix entre enregistrement brut et son interprétation réalisé par Alain Renaud dans le cadre du projet À l’écoute des machines.

Trois questions à Laura Brambilla

Pour anticiper une panne ou un problème, les amateur·trices de mécanique sont nombreux à écouter le moteur de leur voiture. Une démarche qui remonte aux débuts de l’ère automobile, selon Laura Brambilla. Avec l’aide de l’IA, cette professeure à la HE-Arc Conservation-restauration – HES-SO tend l’oreille aux moteurs des véhicules anciens pour en diagnostiquer l’état.

Comment en êtes-vous venue à vous pencher sur le son des véhicules anciens ?

LB À Neuchâtel, une orientation de la formation Master en Conservation-restauration porte notamment sur les horloges, les instruments scientifiques et les véhicules. Le point commun de la plupart de ces objets, c’est qu’ils comportent un mécanisme. On ne trouve pas beaucoup d’écoles dans le monde qui forment les conservateur·trices-restaurateurs dans ce domaine si particulier. Or, le son fait partie intégrante des objets mécaniques. C’est quelque chose que l’on veut conserver dans le domaine des voitures anciennes, du patrimoine industriel ou de l’horlogerie. On peut même penser à l’art cinétique, avec par exemple les œuvres du sculpteur suisse Jean Tinguely, pour lesquelles le son est extrêmement important. Quand il est en mouvement, un objet du patrimoine se laisse apprécier avec plusieurs sens, dont l’ouïe.

Votre travail montre aussi que le son peut être un outil de conservation.

En effet. Le son d’une voiture, d’une sculpture en mouvement ou d’un instrument de musique, c’est aussi un outil de diagnostic. Mais ça n’a rien de nouveau. Par le passé, il y avait une personne qui exerçait un métier particulier : elle écoutait les bruits des véhicules, soit directement à l’oreille, soit en plaquant son oreille contre un tournevis en contact avec le moteur. Elle avait tellement d’expérience qu’elle pouvait dire si la mécanique tournait correctement ou pas. Notre idée, c’était de remplacer cette personne, mais avec un outil qui repose plus sur des données scientifiques.

Comment avez-vous procédé ?

Au début du projet, en 2018, nous nous limitions à des méthodes simples pour interpréter les résultats. On a enregistré les données avec des capteurs piézoélectriques sur quatre moteurs anciens du même type, mais avec des histoires différentes : certains tournaient régulièrement, d’autres étaient à l’arrêt depuis des années. Nous avons regardé les courbes qu’on obtenait en analysant ce bruit et avons confronté les variations d’un moteur à l’autre. On comparait ces données à la main. Ensuite, nous avons collaboré avec une équipe de la HE-Arc Ingénierie spécialisée dans le traitement de données. Grâce au travail d’un étudiant Bachelor, nous avons commencé à utiliser le machine learning, qui nous a permis de rassembler les données « similaires » en groupes.